La ST.A.F. Srl opera da oltre quarant’anni nel settore della prototipia, nella costruzione di stampi prototipali e definitivi a blocco e nella produzione di particolari di stampaggio in lamiera per piccole serie.

Inoltre abbiamo da tempo avviato un reparto battilastra con personale in grado di costruire, su disegno o partendo da matematiche dei clienti, qualsiasi particolare sia in lamiera che in acciaio, alluminio e inox.

La particolare artigianalità della produzione è frutto della lungimiranza della direzione St.a.f. che ha incentivato la formazione in azienda di giovani battilastra, sempre più carenti sul mercato del lavoro.

Attualmente siamo anche in grado di offrire lavorazioni di fresatura su particolari di stile a partire da materiali come alluminio, plexiglass e modelli in resina.

L’esperienza acquisita ci permette di essere un punto di riferimento di primo piano nei nostri settori.

La grande attenzione allo sviluppo della professionalità di tutti i nostri addetti e alle nuove tecnologie progettuali e costruttive, ci consente di mantenere alta la qualità di ogni singola operazione e di fornire prodotti e stampi con un elevato grado di affidabilità rispondendo a tutte le specifiche esigenze del Cliente.

un punto di riferimento di primo piano

Progettazione

Il nostro obiettivo è sfruttare le capacità di ricerca e sviluppo in nostro possesso per generare valore distintivo attraverso nuovi prodotti migliorati e metodi innovativi per ridurre i costi.

Realizzazione Prototipi

Le tue idee diventeranno realtà rapidamente grazie alla nostra tecnologia. La rapidità del processo prototipale permette d’identificare potenziali miglioramenti in una fase iniziale dello sviluppo del prodotto e offre sicurezza e affidabilità per una futura produzione di serie.

Produzione

Che si tratti di produrre uno stampo prototipo o uno stampo per la produzione completa, St.a.f. Srl ha l’esperienza e la struttura necessarie per costruire gli stampi più appropriati per raggiungere gli obiettivi dei clienti.

Basandosi su quattro decenni di successo, St.a.f Srl prende sul serio la gestione dei progetti. Per collaborare in modo efficace con i clienti, poniamo un’alta priorità sulla comunicazione. Esaminiamo costantemente lo stato del progetto e teniamo informati i clienti attraverso continui aggiornamenti. Nel processo costruiamo fiducia e sviluppiamo relazioni, migliorando così la nostra capacità di collaborare con i clienti e la nostra risposta alle loro esigenze

Emiliano Ferrero

Daniela Ferrero

CEO

STAMPI DEFINITIVI A BLOCCO

Prototipazione un passo prezioso

Prima di effettuare il considerevole investimento in uno stampo di produzione, si possono imparare lezioni preziose stampando campioni su uno stampo prototipo che replica le condizioni esatte dello stampo di produzione

Stampi definitivi

Che si tratti di produrre uno stampo prototipo o uno stampo per la produzione completa, St.a.f. Srl ha l’esperienza e la struttura necessarie per costruire gli stampi più appropriati per raggiungere gli obiettivi dei clienti.

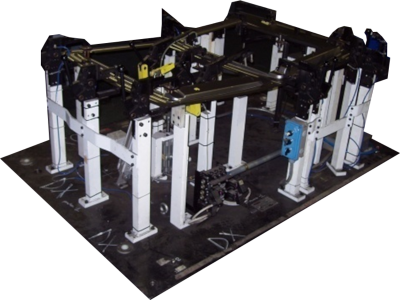

TAGLIO LASER RAPIDO 5 ASSI

Perché utilizzare i nostri servizi di taglio laser?

La produzione nei nostri stabilimenti è strutturata in modo da poter fornire tempi di consegna brevi per il taglio laser sia in piano che a 5 assi.

Progetti a basso volume

Il taglio laser a 5 assi è una valida alternativa alla produzione e agli utensili da taglio.

Metrologia

Tutte le tipologie di misurazioni tridimensionali per la convalida o il controllo dei prodotti finali

– Misure dimensionali 2D e 3D

– Misure di superficie tramite

confronto CAD

– Scansione dei sondaggi sul profilo

–

Controllo della produzione con analisi statistica

–

Servizio in loco

– Pianificare la lettura e l’allenamento

di misurazione 3D

– Misurazione delle condizioni della

superficie

Reverse Engineering 3D

Rilievi Dimensionali- Rilievi Dimensionali

- Reverse Engineering

- Braccetto Antropomorfo Faro

- DEA

- 24/7 support

Divisione Stile

Realizzazione di modelli di stile

La divisione Stile si occupa della realizzazione di modelli di stile completi per vetture, in scala ridotta 1:4, 1:5 o in scala 1:1, modelli di stile interni ed esterni, master di ergonometria, dalla costruzione del telaio alla fresatura completa.

le nostre tecnologie

Lavora Con Noi

Scopri le posizioni aperte e invia il tuo CV aggiornato a risorseumane@stafsrl.net specificando nell’oggetto della e-mail la posizione per la quale ti proponi.

Informativa sul trattamento dei dati personali ai sensi e per

gli effetti del D.Lgs. 196/2003 e degli artt. 13 e 14 del

Regolamento UE n. 2016/679

La informiamo che i dati

saranno trattati dalle società del Gruppo, per attività di

reclutamento di personale, in caso di avvio di selezioni. Le

informazioni complete sul trattamento dei dati personali che

fornirete a ST.A.F. SRL inviando il vostro CV sono disponibili

su questo link

Verranno presi in

considerazione solo CV che riportano in calce l’autorizzazione

al trattamento dei dati personali, per finalità connesse alla

candidatura, ai sensi D.Lgs. 196/2003 e degli artt. 13 e 14 del

Regolamento UE n. 2016/679.